【超ジュラルミンA2024溶接:難素材克服!高品質溶接の秘訣】

ものづくりだより288号

【はじめに】

溶接管理技術者の上村昌也です。今回は、溶接が困難と言われている超ジュラルミンA2024の溶接試験事例をご紹介します。「A2024の溶接は本当に難しいのか?」という疑問に、実験結果を基にお答えします。この記事が、A2024の溶接でお困りの方や、高品質な溶接業者をお探しの方にとって、有益な情報となれば幸いです。

【超ジュラルミンA2024とは?】

A2024は、超ジュラルミンという名称で知られ、Cuを主成分とするアルミニウム合金です。SS400相当の強度を持ち、航空機部品などに使用されています。しかし、割れ感受性が高く、溶接は困難とされています。

- 材料:A2024-T3

- 板厚:6.0mm

- サイズ:150mm×100mm

- 引張強さ:565N/mm

【A2024溶接の難しさ】

A2024は、割れ感受性が非常に高い材料です。そのため、溶接条件や手順を誤ると、溶接部に割れが発生し、製品の強度や品質を著しく低下させてしまいます。特に、以下の点がA2024溶接の難しさにつながります。

- 高い熱伝導率:溶接時に熱が拡散しやすく、溶け込み不良や割れが発生しやすい

- 広い凝固温度範囲:凝固時に割れが発生しやすい

- 水素脆性:溶接部に水素が吸収されやすく、割れが発生しやすい

【溶接試験の概要】

今回行った溶接試験では、以下の条件でA2024の溶接を行いました。

- 溶接電源:Panasonic YC300-BP4交流

- 溶接電流:115A

- タングステン:純タングステン3.2mm

- シールドガス:He+Ar

- 開先角度:90°~70°

- 溶加棒:A2319BY 3.2mm

- 予熱:有り150℃

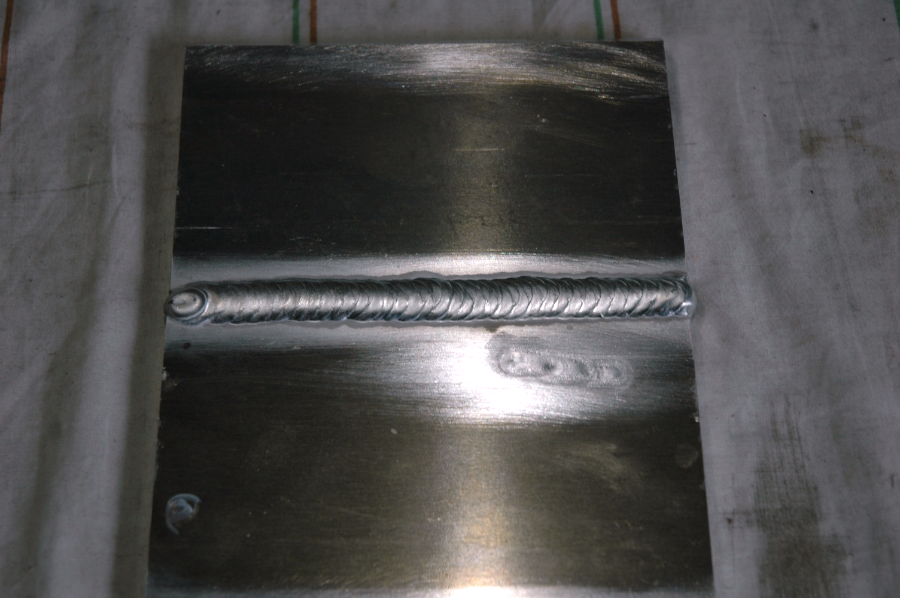

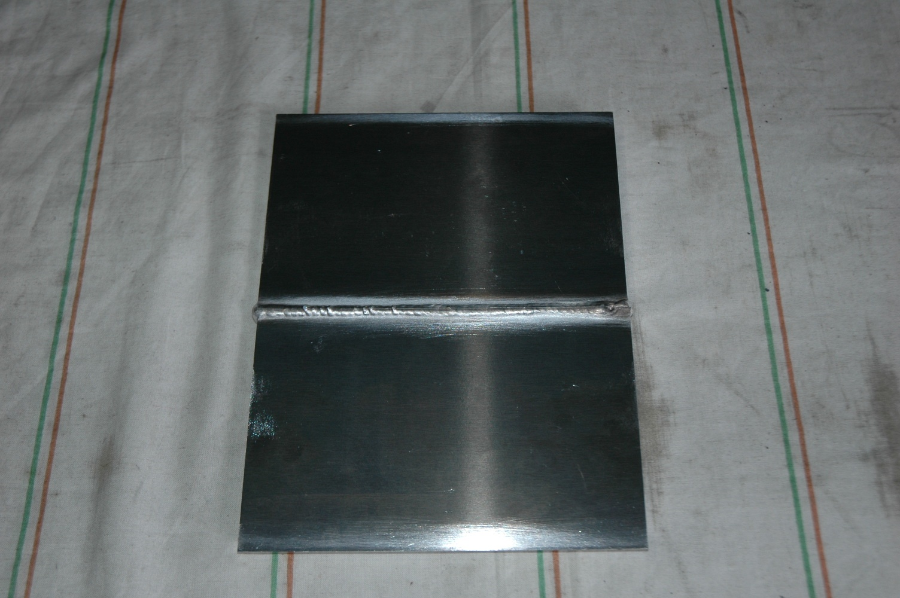

【溶接試験の結果】

試験の結果、適切な溶接条件と手順を守ることで、A2024の高品質な溶接が可能であることが分かりました。

- 開先角度90°の場合、3層盛りが必要となるが、低い電流で裏波も出しやすく、比較的溶接は容易である。パス間温度は100℃以下

- 開先角度70°の場合開先部が狭いために2層盛りで大丈夫です。裏波を良好に出すためには

電流値は90°開先より20%Upと強めになります。 - 電流値が低いとブローホールが発生しやすいため、適切な電流値の選定が重要である。

- DC-ACハイブリッド溶接では、DC30% AC70%が標準的な設定であり、良好な結果が得られた。

- 電流値を高くし、溶接速度を落とすことで、ブローホールの発生を抑制できる。

- ガス供給ラインの露点管理やバックガスの使用も、品質向上に効果がある。

【蛍光探傷試験の結果】

溶接後の蛍光探傷試験では、何度かの条件変更を経て、最終的にブローホールの少ない高品質な溶接結果が得られました。

- 初期段階ではブローホールが多かったが、電流値や溶接速度の調整、ガス供給ラインの改善により、大幅に減少した。

- DC-ACハイブリッド溶接の導入も、ブローホールの抑制に効果があった。

【国立大学・エンジニアリング会社との連携】

本試験の結果を基に、国立大学やエンジニアリング会社とオンライン会議を行い、今後の方向性を決定しました。これにより、さらなる技術向上と実用化を目指します。

【まとめ】

A2024の溶接は確かに難しいですが、適切な知識と技術があれば、高品質な溶接は十分に可能です。今回の試験結果が、A2024の溶接でお困りの方や、高品質な溶接業者をお探しの方にとって、少しでもお役に立てれば幸いです。

弊社では、A2024をはじめとする難素材の溶接にも対応しております。高度な技術と豊富な経験で、お客様のニーズに合わせた最適なソリューションを提供いたします。溶接に関するご相談やご依頼は、お気軽にお問い合わせください。

【最後に】

同時にDC-ACのハイブリッドで溶接を実施した結果は次のようになりました。

・DC70% AC30% 溶接がむちゃくちゃやりにくいです。

・DC50% AC50% このぐらいのモードが限界かと思います。

・DC30% AC70% 標準の設定です。問題なく溶接が進みます。

交流100%とDC-ACモードでも内部欠陥は、ほとんど確認できませんでしたのでどちらでも

使い安い方で実行すれば良いかと思います。

この記事に関する質問や、その他溶接に関する疑問点などございましたら、お気軽にコメント欄にご記入ください。

※この記事は下記の内容を考慮し大幅に内容を更新したリライト版です。

08.30.2020 ブログアップデート

蛍光探傷試験結果が出てきました。

思っていた以上にブローホールが介在していました。

電流値が低かったため拡散水素が抜けきれなかったと

判断しまして、次回の課題となりました。

10.30.2020 ブログアップデート

蛍光探傷試験結果が出てきました。

前回よりかなりブローホールは激減しています。

溶接長を200mmとしまして材料を大きくすることにより

電流値を上げることができました。

15.01.2021 ブログアップデート

蛍光探傷試験結果が出てきました。

ほとんどブローホールは確認できないようになりました。

対策したことは次のようにしたことです。

株式会社上村製作所

[電話番号]075-982-2931

[お問合せはこちら]お問合せページへのリンク

[ホームページURL]https://www.kamimura.co.jp

◎LINE公式アカウントからのお問い合わせ

著作権及び免責事項:

本記事の内容の詳細については、「免責事項」ページをご確認ください。

Copyright© 2025 KAMIMURA corporation All rights Reserved.

当サイトに関わるあらゆる著作物・知的財産は株式会社上村製作所 上村昌也に帰属します。無断転載禁止

コメント